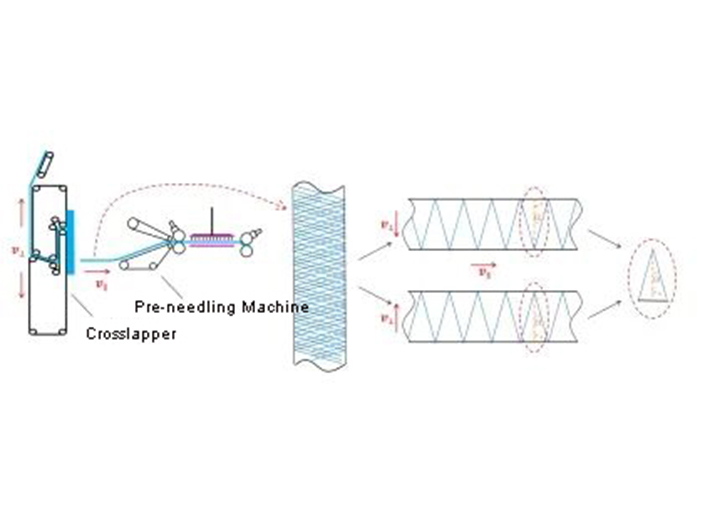

–≤–Њ–ї–Њ–Ї–љ–Є—Б—В—Л–є —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї –Є–Ј –њ–Њ–ї–Є—Д–µ–љ–Є–ї–µ–љ—Б—Г–ї—М—Д–Є–і–∞ (PPS) —И–Є—А–Њ–Ї–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≤ —А—Г–Ї–∞–≤–љ—Л—Е —Д–Є–ї—М—В—А–∞—Е –і—Л–Љ–Њ–≤—Л—Е –≥–∞–Ј–Њ–≤ –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е –њ–µ—З–µ–є ., –Њ–љ –і–Њ–ї–ґ–µ–љ –≤—Л–і–µ—А–ґ–Є–≤–∞—В—М —А–∞–Ј–ї–Є—З–љ—Л–µ –љ–∞–≥—А—Г–Ј–Ї–Є –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –≤ —Б–ї–Њ–ґ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е —А–∞–±–Њ—В—Л ,, –∞ –љ–∞–≥—А—Г–Ј–Ї–∞ –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ —П–≤–ї—П–µ—В—Б—П –љ–∞–Є–±–Њ–ї–µ–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ–Њ–є . –≤–Њ–ї–Њ–Ї–љ–Њ PPS –њ—А–Њ—З–µ—Б—Л–≤–∞–µ—В—Б—П —З–µ—Б–∞–ї—М–љ–Њ–є –Љ–∞—И–Є–љ–Њ–є ,, –Є –Њ—Б–µ–≤–Њ–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –Њ–і–Є–љ–Њ—З–љ–Њ–≥–Њ –≤–Њ–ї–Њ–Ї–љ–∞ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –Њ—Б–µ–≤–Њ–Љ—Г –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—О –≤–Њ–ї–Њ–Ї–љ–Є—Б—В–Њ–≥–Њ –њ–Њ–ї–Њ—В–љ–∞ ,, –Є –≤–Њ–ї–Њ–Ї–љ–∞ —Б–Њ–µ–і–Є–љ—П—О—В—Б—П –≤—Б—В—Л–Ї, –Њ–±—А–∞–Ј—Г—П –Њ–і–љ–Њ—Б–ї–Њ–є–љ–Њ–µ –≤–Њ–ї–Њ–Ї–љ–Є—Б—В–Њ–µ –њ–Њ–ї–Њ—В–љ–Њ ..

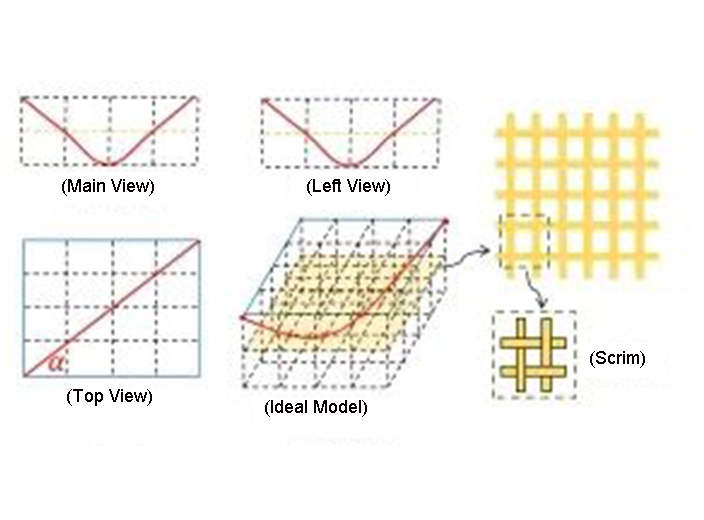

–≤–Њ–ї–Њ–Ї–љ–Є—Б—В–Њ–µ –њ–Њ–ї–Њ—В–љ–Њ –≤–Ј–∞–Є–Љ–љ–Њ —Г–Ї–ї–∞–і—Л–≤–∞–µ—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О —Г–Ї–ї–∞–і–Њ—З–љ–Њ–є —В–µ–ї–µ–ґ–Ї–Є (—Б–Ї–Њ—А–Њ—Б—В—М —Г–Ї–ї–∞–і–Њ—З–љ–Њ–є —В–µ–ї–µ–ґ–Ї–Є ), –Є –і–≤–Є–ґ–µ—В—Б—П –≤–њ–µ—А–µ–і —Б –Ї–Њ–љ–≤–µ–є–µ—А–љ–Њ–є —И—В–Њ—А–Ї–Њ–є (—Б–Ї–Њ—А–Њ—Б—В—М ), —В–∞–Ї, —З—В–Њ –Њ—Б—М –≤–Њ–ї–Њ–Ї–љ–∞ (–Њ—Б—М –њ–Њ–ї–Њ—В–љ–∞) –Є —Д–Є–ї—М—В—А –Њ—Б—М –Љ–∞—В–µ—А–Є–∞–ї–∞ (–Њ—Б—М –≤–Њ–ї–Њ–Ї–љ–∞) –њ–Њ–њ–µ—А–µ—З–љ–Њ —Г–ї–Њ–ґ–µ–љ–∞. –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ –і–≤–Є–ґ–µ–љ–Є—П –њ–Њ–ї–Њ—В–љ–∞) –њ–Њ–і —Г–≥–ї–Њ–Љ (—Г–≥–Њ–ї –Њ—А–Є–µ–љ—В–∞—Ж–Є–Є –≤–Њ–ї–Њ–Ї–љ–∞).

–њ–Њ—Б–ї–µ —А–∞—Б—З–µ—В–∞, —Г–≥–Њ–ї –Њ—А–Є–µ–љ—В–∞—Ж–Є–Є –≤–Њ–ї–Њ–Ї–љ–∞ –Я–§–°, –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–љ–Њ–≥–Њ –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є yuanchen, —Б–Њ—Б—В–∞–≤–ї—П–µ—В 5¬∞., –≤–Є–і–љ–Њ, —З—В–Њ –Њ—А–Є–µ–љ—В–∞—Ж–Є—П –≤–Њ–ї–Њ–Ї–љ–∞ –≤ —Д–Є–ї—М—В—А—Г—О—Й–µ–Љ –Љ–∞—В–µ—А–Є–∞–ї–µ –њ–Њ—З—В–Є —В–∞–Ї–∞—П –ґ–µ, –Ї–∞–Ї –Є —Г —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –≤ –њ–Њ–њ–µ—А–µ—З–љ–Њ–Љ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є.. –њ–Њ—Б–ї–µ –Є–≥–ї–Њ—Г–Ї–∞–ї—Л–≤–∞–љ–Є—П , –њ–Њ–њ–µ—А–µ—З–љ–∞—П –њ—А–Њ—З–љ–Њ—Б—В—М –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –љ–∞–Љ–љ–Њ–≥–Њ –±–Њ–ї—М—И–µ, —З–µ–Љ –њ—А–Њ–і–Њ–ї—М–љ–Њ–µ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ ., –њ–Њ—Н—В–Њ–Љ—Г , –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –і–Њ–±–∞–≤–Є—В—М –њ—А–Њ—Б—В—Г—О —В–Ї–∞–љ—М –Љ–µ–ґ–і—Г –і–≤—Г–Љ—П —Б–ї–Њ—П–Љ–Є –≤–Њ–ї–Њ–Ї–љ–Є—Б—В—Л—Е –њ–Њ–ї–Њ—В–µ–љ, —З—В–Њ–±—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М –њ—А–Њ—З–љ–Њ—Б—В—М –Њ—Б–љ–Њ–≤—Л . –љ–∞ —Б–∞–Љ–Њ–Љ –і–µ–ї–µ , –≤–Њ–ї–Њ–Ї–љ–∞ –Я–§–° –љ–µ —П–≤–ї—П—О—В—Б—П –њ–Њ–ї–љ–Њ—Б—В—М—О –њ—А—П–Љ—Л–Љ–Є –Є –њ–∞—А–∞–ї–ї–µ–ї—М–љ—Л–Љ–Є –і—А—Г–≥ –і—А—Г–≥—Г –њ–Њ—Б–ї–µ –њ—А–Њ—З–µ—Б—Л–≤–∞–љ–Є—П —З–µ—Б–∞–ї—М–љ–Њ–є –Љ–∞—И–Є–љ–Њ–є . –њ–Њ—Б–ї–µ —В–Њ–≥–Њ, –Ї–∞–Ї –і–≤–∞ —Б–ї–Њ—П –≤–Њ–ї–Њ–Ї–љ–Є—Б—В—Л—Е –њ–Њ–ї–Њ—В–µ–љ –Є —В–Ї–∞–љ—М-–Њ—Б–љ–Њ–≤–∞ –њ–µ—А–µ–њ–ї–µ—В–µ–љ—Л –Є–≥–ї–Њ–њ—А–Њ–±–Є–≤–∞–љ–Є–µ–Љ , —Б –≤—Л—В—П–≥–Є–≤–∞–љ–Є–µ–Љ —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞[ 3) –Њ—В–і–µ–ї—М–љ—Л–µ –≤–Њ–ї–Њ–Ї–љ–∞ –љ–∞—Е–Њ–і—П—В—Б—П –≤ —Б—В—А—Г–Ї—В—Г—А–µ —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞. —Б–Њ—Б—В–Њ—П–љ–Є–µ —Б—А–µ–і–љ–µ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞ —П–≤–ї—П–µ—В—Б—П –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ—Л–Љ –Є —В—А—Г–і–љ—Л–Љ –і–ї—П —Б—В—А—Г–Ї—В—Г—А–љ–Њ–≥–Њ –Љ–Њ–і–µ–ї–Є—А–Њ–≤–∞–љ–Є—П.

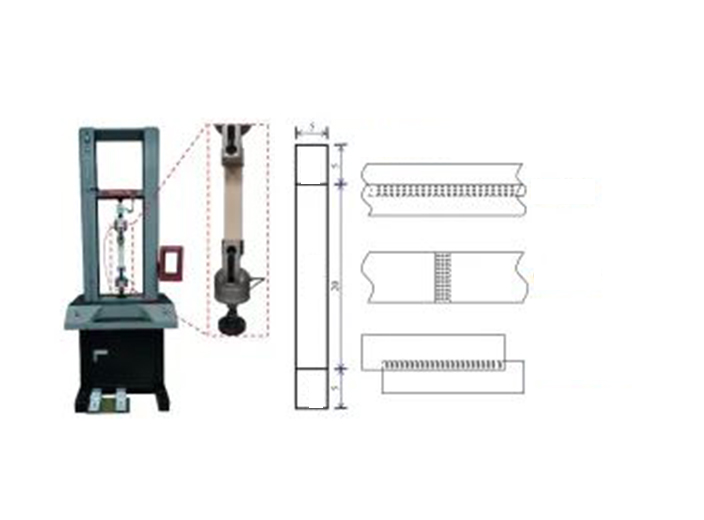

—Б–Њ–≥–ї–∞—Б–љ–Њ GB/T 6719 (—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–µ —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї —А—Г–Ї–∞–≤–љ—Л–Љ —Д–Є–ї—М—В—А–∞–Љ) –Є GB/T 3923.1 (–Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ –њ—А–Њ—З–љ–Њ—Б—В–Є –љ–∞ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –Є –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ–≥–Њ —Г–і–ї–Є–љ–µ–љ–Є—П –њ—А–Є —А–∞–Ј—А—Л–≤–µ —В–µ–Ї—Б—В–Є–ї—М–љ—Л—Е —В–Ї–∞–љ–µ–є —З–∞—Б—В—М 1 (–њ–Њ–ї–Њ—Б–Њ–≤–Њ–є –Љ–µ—В–Њ–і)), —Д–Є–ї—М—В—А PPS –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –і–ї—П —А—Г–Ї–∞–≤–љ—Л—Е —Д–Є–ї—М—В—А. –Њ–±—А–∞–Ј—Ж—Л –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –і–ї—П –Є—Б–њ—Л—В–∞–љ–Є–є.

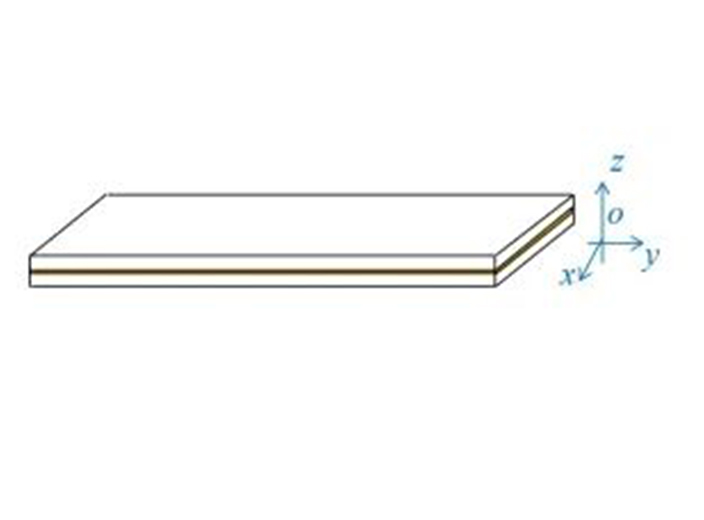

—Б –Љ–∞–Ї—А–Њ—Б–Ї–Њ–њ–Є—З–µ—Б–Ї–Њ–є —В–Њ—З–Ї–Є –Ј—А–µ–љ–Є—П, –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–µ–љ–љ—Л–є –њ—Г—В—М –Є –Ј–∞–њ—Г—В—Л–≤–∞–љ–Є–µ –≤–Њ–ї–Њ–Ї–Њ–љ –Є–≥–љ–Њ—А–Є—А—Г—О—В—Б—П, –Є —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞–µ—В—Б—П –Ї–∞–Ї –µ–і–Є–љ–Њ–µ —Ж–µ–ї–Њ–µ. –Њ—В–ї–Є—З–∞–µ—В—Б—П –Њ—В –Њ–±—Л—З–љ—Л—Е –і–≤—Г–Љ–µ—А–љ—Л—Е —В–Ї–∞–љ–µ–є, —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї –Є–Љ–µ–µ—В —В—А–µ—В–Є—З–љ—Г—О —Б—В—А—Г–Ї—В—Г—А—Г "–≤–Њ–ї–Њ–Ї–Њ–љ–љ—Л–є —Б–ї–Њ–є-–±–∞–Ј–Њ–≤—Л–є —Б–ї–Њ–є —В–Ї–∞–љ–Є-–≤–Њ–ї–Њ–Ї–љ–Є—Б—В—Л–є —Б–ї–Њ–є" –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є —В–Њ–ї—Й–Є–љ—Л,, –Є —В–Њ–ї—Й–Є–љ—Г –љ–µ–ї—М–Ј—П –Є–≥–љ–Њ—А–Є—А–Њ–≤–∞—В—М,, –њ–Њ—Н—В–Њ–Љ—Г –µ–µ –Љ–Њ–ґ–љ–Њ —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—В—М –Ї–∞–Ї —В—А–µ—Е–Љ–µ—А–љ—Г—О —В–Ї–∞–љ—М., –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г —Б—В—А—Г–Ї—В—Г—А–∞ –Љ–∞—В–µ—А–Є–∞–ї —Д–Є–ї—М—В—А–∞ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є—П—Е x, y, –Є z –Њ—В–ї–Є—З–∞–µ—В—Б—П, –Љ–∞—В–µ—А–Є–∞–ї —Д–Є–ї—М—В—А–∞ —П–≤–ї—П–µ—В—Б—П –Њ—А—В–Њ—В—А–Њ–њ–љ—Л–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–Љ.

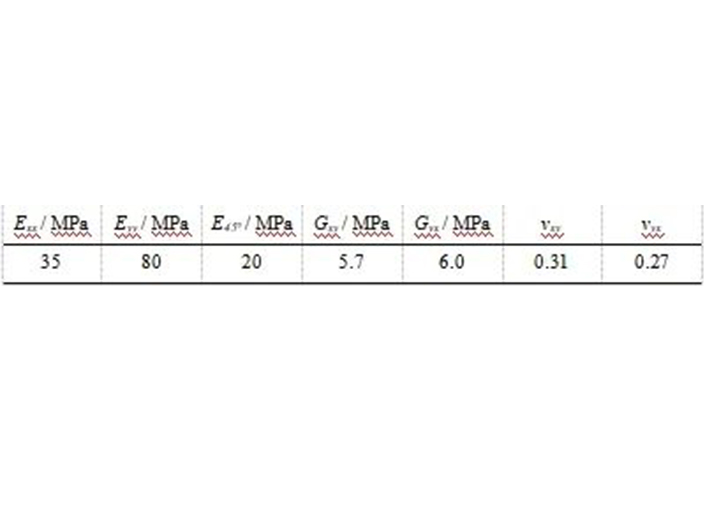

–Њ—Б–љ–Њ–≤–љ—Л–µ —Г–њ—А—Г–≥–Є–µ –њ–∞—А–∞–Љ–µ—В—А—Л —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –њ—А–Є–≤–µ–і–µ–љ—Л –≤ —В–∞–±–ї–Є—Ж–µ.

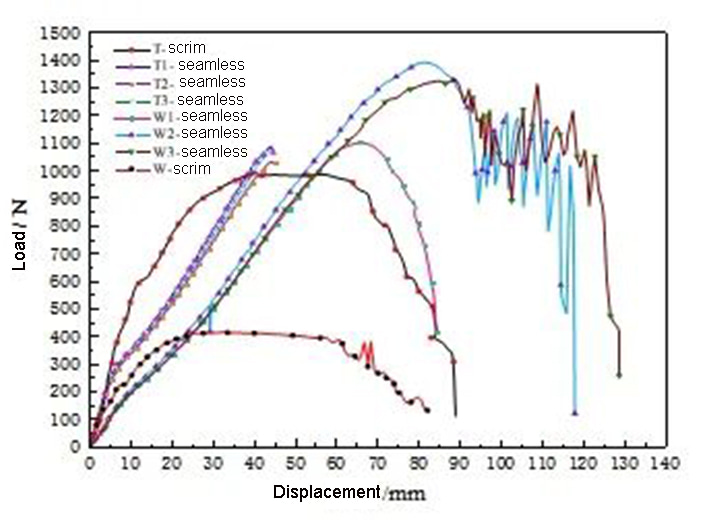

1. –±–µ—Б—И–Њ–≤–љ–∞—П –ї–Є–љ–Є—П

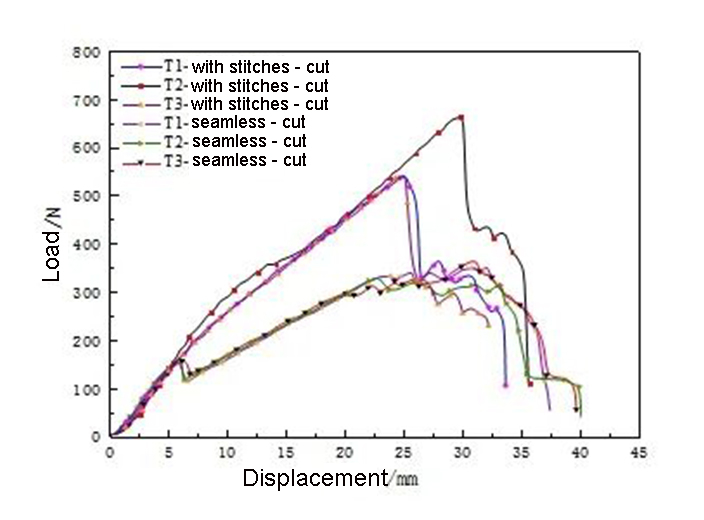

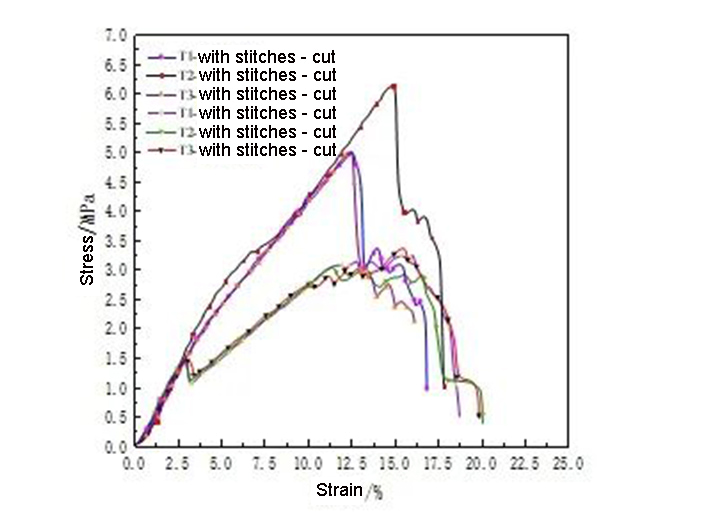

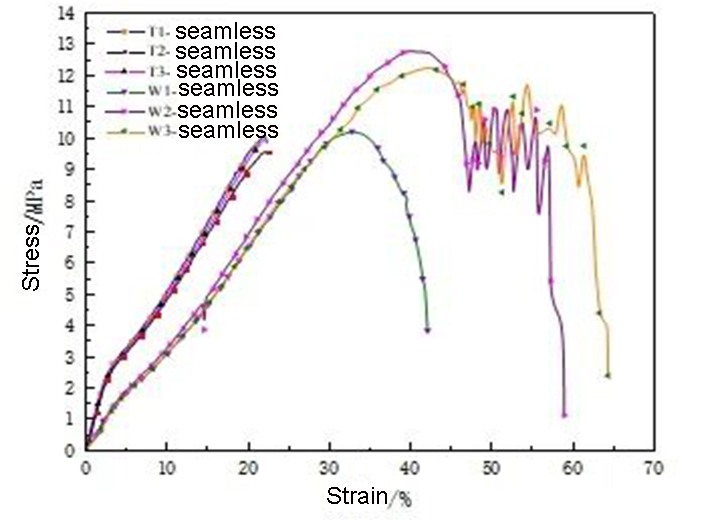

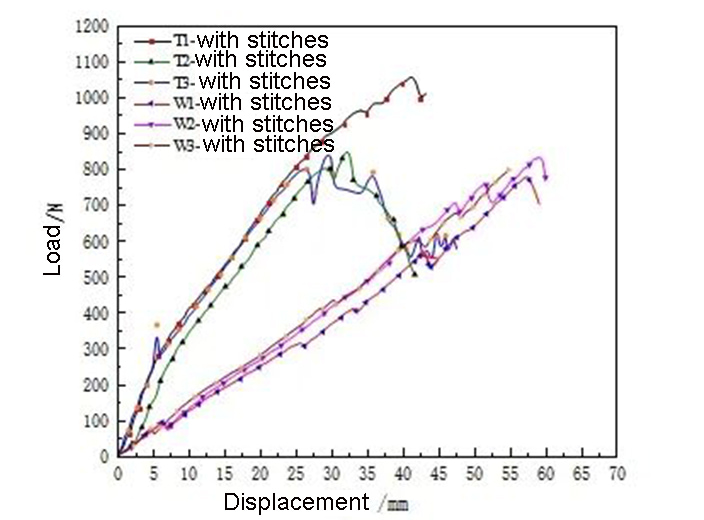

–њ–Є–Ї–Њ–≤–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ PPS –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є –Њ—Б–љ–Њ–≤—Л —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 1100 –Э ,, –∞ –њ–Є–Ї–Њ–≤–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 10 –Ь–Я–∞; –њ–Є–Ї–Њ–≤–∞—П –љ–∞–≥—А—Г–Ј–Ї–∞ —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–Є —Г—В–Ї–∞ —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 1300 –Э,, –∞ –њ–Є–Ї–Њ–≤–Њ–µ –љ–∞–њ—А—П–ґ–µ–љ–Є–µ —Б–Њ—Б—В–∞–≤–ї—П–µ—В –Њ–Ї–Њ–ї–Њ 13 –Ь–Я–∞. –і–ї—П —А–∞—Б—В—П–ґ–µ–љ–Є—П –Њ—Б–љ–Њ–≤—Л, –њ–Њ–≤–µ–і–µ–љ–Є–µ —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –њ—А–Є —А–∞—Б—В—П–ґ–µ–љ–Є–Є –і–µ–ї–Є—В—Б—П –љ–∞ —В—А–Є —Н—В–∞–њ–∞. –≤ –њ–µ—А–≤—Л–є —Н—В–∞–њ, —В–Ї–∞–љ—М-–Њ—Б–љ–Њ–≤–∞ –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –љ–µ—Б–µ—В –љ–∞–≥—А—Г–Ј–Ї—Г, –Є –≤–Њ–ї–Њ–Ї–љ–∞ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –љ–µ —А–∞–±–Њ—В–∞—О—В; –љ–∞ –≤—В–Њ—А–Њ–Љ —Н—В–∞–њ–µ , –Ї–Њ–Љ–њ–Њ–Ј–Є—В–љ–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П, —Б–Њ—Б—В–Њ—П—Й–∞—П –Є–Ј –Ј–∞–њ–Њ–ї–љ–Є—В–µ–ї—П –≤–Њ–ї–Њ–Ї–Њ–љ –Є —В–Ї–∞–љ–Є-–Њ—Б–љ–Њ–≤—Л, –љ–µ—Б–µ—В –љ–∞–≥—А—Г–Ј–Ї—Г –≤–Љ–µ—Б—В–µ; –љ–µ—Б—В–Є –љ–∞–≥—А—Г–Ј–Ї—Г. –і–ї—П —А–∞—Б—В—П–ґ–µ–љ–Є—П —Г—В–Ї–∞, –Ї—А–Є–≤–∞—П —А–∞—Б—В—П–ґ–µ–љ–Є—П —Д–Є–ї—М—В—А—Г—О—Й–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —В–∞–Ї–ґ–µ –і–µ–ї–Є—В—Б—П –љ–∞ —В—А–Є —Н—В–∞–њ–∞. –љ–∞ –њ–µ—А–≤–Њ–Љ —Н—В–∞–њ–µ, –≤–Њ–ї–Њ–Ї–љ–Њ –Є –Њ—Б–љ–Њ–≤–љ–∞—П —В–Ї–∞–љ—М –і–µ–ї—П—В –љ–∞–≥—А—Г–Ј–Ї—Г; –љ–∞ –≤—В–Њ—А–Њ–Љ —Н—В–∞–њ–µ , –Њ—Б–љ–Њ–≤–љ—Г—О –љ–∞–≥—А—Г–Ј–Ї—Г –љ–µ—Б—Г—В –њ–ї–Њ—В–љ–Њ —Б—Ж–µ–њ–ї–µ–љ–љ—Л–µ –Є–≥–ї–Њ–њ—А–Њ–±–Є–≤–љ—Л–µ –Њ—А–Є–µ–љ—В–Є—А–Њ–≤–∞–љ–љ—Л–µ –≤–Њ–ї–Њ–Ї–љ–∞; –љ–∞ —В—А–µ—В—М–µ–Љ —Н—В–∞–њ–µ, —В–Ї–∞–љ—М-–Њ—Б–љ–Њ–≤–∞ –љ–µ –≤—Л–і–µ—А–ґ–Є–≤–∞–µ—В –љ–∞–≥—А—Г–Ј–Ї–Є –Є –љ–∞—З–Є–љ–∞–µ—В —А–≤–∞—В—М—Б—П, –Є –Ї—А–Є–≤–∞—П –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В –Ј—Г–±—З–∞—В–Њ–µ "–і—А–Њ–ґ–∞–љ–Є–µ", –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї –љ–µ –≤—Л–є–і–µ—В –Є–Ј —Б—В—А–Њ—П –≤ —Ж–µ–ї–Њ–Љ.

2, —Б–Њ —И–≤–Њ–Љ

—Б—В–µ–ґ–Ї–Њ–њ–Њ–і–Њ–±–љ–Њ–µ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Ј–∞–≤–Є—Б–Є—В –Њ—В –њ—А–Њ—З–љ–Њ—Б—В–Є —Б—В–µ–ґ–Ї–Њ–≤ –Є–ї–Є —Б–і–≤–Є–≥–Њ–≤–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П –Љ–µ–ґ–і—Г —Б—В–µ–ґ–Ї–∞–Љ–Є –Є —Д–Є–ї—М—В—А—Г—О—Й–Є–Љ –Љ–∞—В–µ—А–Є–∞–ї–Њ–Љ. –Љ–µ—А–Є–і–Є–Њ–љ–∞–ї—М–љ–Њ–µ —А–∞—Б—В—П–ґ–µ–љ–Є–µ –і–µ–ї–Є—В—Б—П –љ–∞ —В—А–Є —Н—В–∞–њ–∞. –њ–µ—А–≤—Л–є, —Г–њ—А—Г–≥–Є–є —Н—В–∞–њ –Є–Љ–µ–µ—В –±–Њ–ї—М—И–Њ–є –Љ–Њ–і—Г–ї—М. –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –њ—А–µ–і–µ–ї–∞ —В–µ–Ї—Г—З–µ—Б—В–Є, –њ–µ—А–µ—Е–Њ–і–Є—В –≤ —Б—В–∞–і–Є—О –њ–ї–∞—Б—В–Є—З–µ—Б–Ї–Њ–є –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є. –Љ–Њ–і—Г–ї—М —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П, –∞ –љ–∞–≥—А—Г–Ј–Ї–∞ —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –і–Њ —В–µ—Е –њ–Њ—А, –њ–Њ–Ї–∞ —И–≤—Л –љ–µ —А–∞–Ј–Њ—А–≤—Г—В—Б—П –Њ–і–Є–љ –Ј–∞ –і—А—Г–≥–Є–Љ. –њ—А–Є —А–∞—Б—В—П–ґ–µ–љ–Є–Є —Г—В–Ї–∞, –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ —Б—В–µ–ґ–Ї–Њ–≤ –Љ–∞–ї–Њ, –Є –њ—А–Њ—Ж–µ—Б—Б —А–∞—Б—В—П–ґ–µ–љ–Є—П –Љ–Њ–ґ–љ–Њ —А–∞–Ј–і–µ–ї–Є—В—М –љ–∞ –і–≤–µ —Б—В–∞–і–Є–Є. –≤ —Г–њ—А—Г–≥–Њ–є —Б—В–∞–і–Є–Є, –Љ–Њ–і—Г–ї—М –Њ—Б—В–∞–µ—В—Б—П –љ–µ–Є–Ј–Љ–µ–љ–љ—Л–Љ, –Є –љ–∞–≥—А—Г–Ј–Ї–∞ –≤—Б–µ –≤—А–µ–Љ—П —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П. –њ–Њ—Б–ї–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–≥–Њ —Г—А–Њ–≤–љ—П, —Б—В–µ–ґ–Ї–Є –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ –≤—Б—В—А–∞–Є–≤–∞—О—В—Б—П –≤ —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї. –ї–Њ–Љ–∞—О—В—Б—П –Њ–і–Є–љ –Ј–∞ –і—А—Г–≥–Є–Љ, –њ–Њ–Ї–∞ —Д–Є–ї—М—В—А—Г—О—Й–Є–є –Љ–∞—В–µ—А–Є–∞–ї –љ–µ –≤—Л–є–і–µ—В –Є–Ј —Б—В—А–Њ—П.

3. —Г—Б–ї–Њ–≤–Є—П —Б–і–≤–Є–≥–∞